- Своими руками — Как сделать самому

- Как сделать что-то самому, своими руками — сайт домашнего мастера

- Как восстановить старую телегу своими руками – ЧАСТЬ 1 (+чертежи ТЕЛЕГИ)

- РЕМОНТ ДЕРЕВЯННОЙ ТЕЛЕГИ – РАЗБИРАЕМСЯ С ДЕТАЛЯМИ

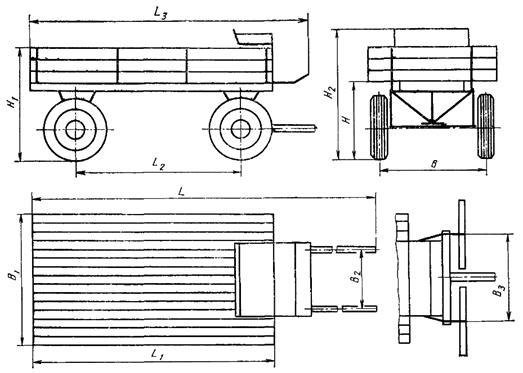

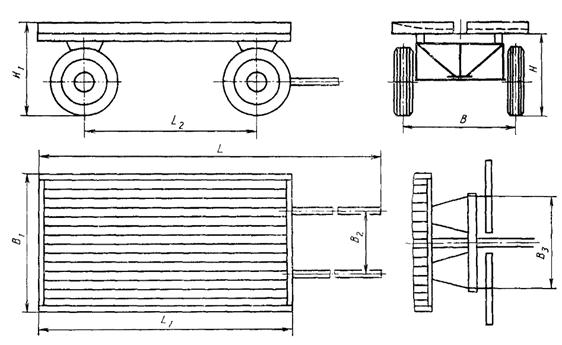

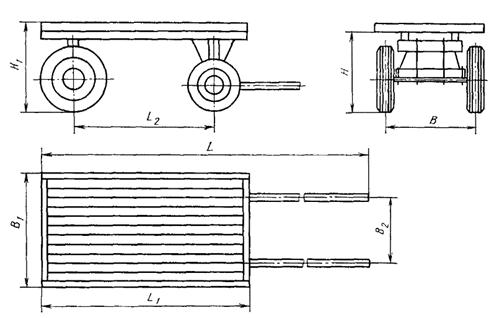

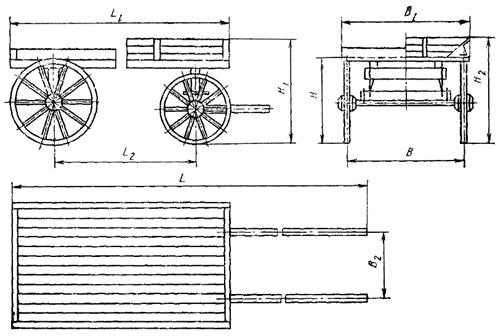

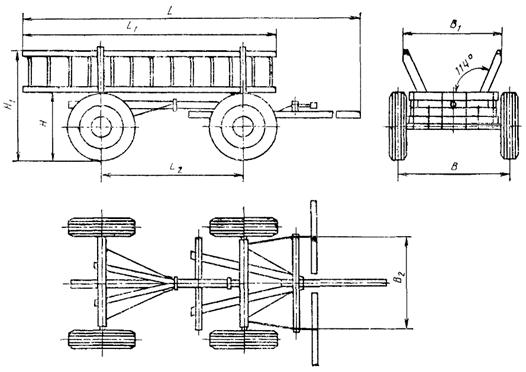

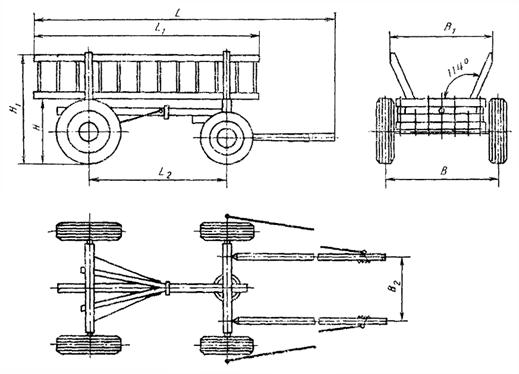

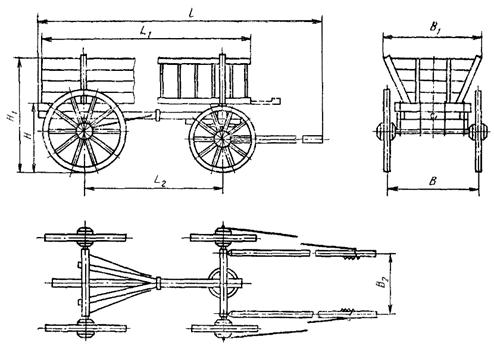

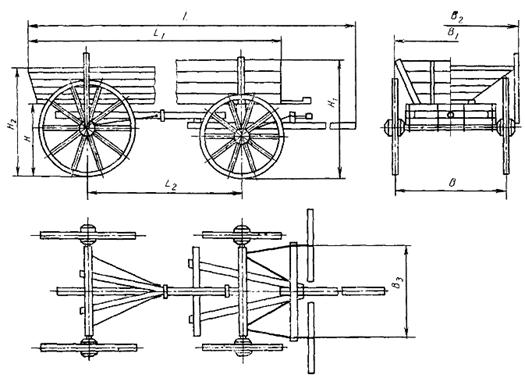

- ЧЕРТЕЖИ ТЕЛЕГИ

- 1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

- 2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

- 3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

- 4. ПРИЕМКА

- 5. МЕТОДЫ КОНТРОЛЯ

- 6. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

- 7. УКАЗАНИЕ ПО ЭКСПЛУАТАЦИИ

- 8. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

- ПРИЛОЖЕНИЕ 1

- Нормы допускаемых пороков древесины деталей повозок

Своими руками — Как сделать самому

Как сделать что-то самому, своими руками — сайт домашнего мастера

Как восстановить старую телегу своими руками – ЧАСТЬ 1 (+чертежи ТЕЛЕГИ)

РЕМОНТ ДЕРЕВЯННОЙ ТЕЛЕГИ – РАЗБИРАЕМСЯ С ДЕТАЛЯМИ

КАК-ТО ЗНАКОМЫЙ ПРИВЕЗ МНЕ КАРКАС СТАРОЙ КОННОЙ ТЕЛЕГИ И ПОПРОСИЛ ЕГО ВОССТАНОВИТЬ, ТАК КАК ПОВОЗКА ЕМУ НЕОБХОДИМА В ХОЗЯЙСТВЕ. ОСМОТРЕВ ПРИВЕЗЕННУЮ КОНСТРУКЦИЮ, ПОНЯЛ – БОЛЬШИНСТВО УЗЛОВ НУЖНО ИЗГОТАВЛИВАТЬ ЗАНОВО. С УДОВОЛЬСТВИЕМ СОГЛАСИЛСЯ ПОМОЧЬ И ВЗЯЛСЯ ЗА РАБОТУ.

Подготовил чертежи всей конструкции (см. чертежи) и отдельных ее узлов (рис. 2). Заказал на пилораме березовые доски сечением 150×50 мм. Сложили их в штабель для просушки на всю зиму. В лесу заготовил березовые жерди диаметром не менее 80 мм и длиной 3-3,5 м. Всего потребовалось 15 шт. Привез их домой, ошкурил и сложил под навес сушиться.

По чертежу изготовил две пары деревянных колес — передние d 600 мм и задние d 750 мм. Каждое окантовал металлической полосой. Из металлического прута изготовил переднюю ось, а к задней (осталась от старой повозки) приварил новые резьбовые концы и упорные кольца, собрал передний и задний мосты.

Переднюю и заднюю грядки выпилил из березовой доски 50×150 мм, согласно эскизу (рис. 2) Парные детали сбил вместе на большие стальные гвозди, промазав клеем ПВА предварительно просверленные отверстия. Разметил и просверлил перьевым сверлом d 30 мм по 6 отверстий под продольные жерди в верхней части каждой грядки.

Установил на опорную доску нижний опорно-поворотный диск. Разметил и просверлил отверстия d 11 мм под крепежные вертикальные шпильки и под болты кованых упоров.

Плотно затянул гайки и закрепил к оси на четыре стремянки через скобы-серьги (фото 1). К передней грядке прикрепил верхний опорноповоротный диск и верхнюю накладную стальную пластину с ушками под крайние жерди. Все необходимые отверстия сверлил по месту.

По оси симметрии в грядке и опорной доске просверлил проходное отверстие d 15 мм для последующего шарнирного соединения болтом М 14×460 мм.

Заднюю грядку прикрепил к оси на короткие стремянки через скобы-серьги. Верхнюю накладную стальную полосу с ушками под крайние жерди прикрутил на два болта. Затем дополнительно притянул к оси длинными стремянками и центральным сквозным болтом М 10×390 мм. Колесные узлы готовы (фото 2)

Из двух самых прямых и толстых жердей по чертежу изготовил оглобли длиной 2520 мм. Из остальных нарезал детали для телеги — 6 внутренних длиной 2420 мм d 45 мм и две крайние длиной 2520 мм d 55 мм.

Все готовые жерди вставил в соответствующие отверстия в грядках и напрессовал до плотной установки резиновой киянкой. Установил стальные кованые тяги от грядок к жердям (фото З).

ЧЕРТЕЖИ ТЕЛЕГИ

Пришло время смастерить короб с сиденьем для праздничных выездов. Подготовил чертеж (см. рис.) и приступил к работе.

Из березовых брусков сечением 50×70 мм в шип-паз собрал подрамник (фото 1). К нему прикрутил две изогнутые опорные дуги из стальных полос сечением 40×8 мм. Для облучка и сиденья из шести (потри на каждую) выпиленных на ленточной пиле березовых деталей сложил овальные спинки и закрепил на подрамнике, используя деревянные стойки d 25 мм (фото 2). Дугу сиденья укрепил жестяной полосой, зафиксировав ее болтами. Сразу поставил над спинкой ободок из стального прутка d 12 мм (фото 3)

Также усилил дугу облучка (фото 4) Готовые спинки сиденья и облучка для жесткости укрепил жестяными полосками, зафиксировав их крест-накрест (см. фото З, 4). Одновременно установил на болты к опорной рамке доску-облучок с двумя ручками из стального прутка.

Из двух досок сбил сидушку и установил ее на подрамник на сплошные ножки из бруса (фото 5). Металлические дуги перед сиденьем и облучком для надежности стянул металлической пластиной (фото 6)

Готовую «карету» (фото 7) закрепил на телеге, подровнял с перевесом на заднюю ось и прикрутил ее на четыре болта М 10×110 мм с гайками к крайним продольным жердям. Всю конструкцию покрасил защитной пропиткой для дерева (фото 8)

Установил левую и правую педаль для подъема и спуска с ходка. На два кронштейна из стальной полосы закрепил дощатый упор для ног кучера (фото 9)

Готового «Сибирского ходока» показал товарищу, его радости не было предела. Ведь теперь у него есть настоящая карета из прошлого, которая превращается в рабочую телегу (достаточно лишь открутить четыре крепежных болта).

Источник статьи: http://kak-svoimi-rukami.com/2019/08/kak-vosstanovit-staruyu-telegu-svoimi-rukami-chast-1-chertezhi/

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Тип, исполнение, грузоподъемность, условное обозначение и номер чертежа повозок должны соответствовать указанным в табл. 1.

Номер чертежа настоящего стандарта

Бортовая, оглобельно-пристяжная, на пневмошинах

Бортовая, дышловая, на пневмошинах

С вогнутой или плоской платформой, оглобельно-пристяжная, на пневмошинах

С вогнутой или плоской платформой, дышловая, на пневмошинах

С плоской или вогнутой платформой, оглобельная, на пневмошинах

С плоской или вогнутой платформой, оглобельная, на стальных шинах

С корытообразным кузовом оглобельная, на стальных шинах

Дышловый ход на пневмошинах

С дробинами, дышловая, на пневмошинах

Оглобельный ход на пневмошинах

С дробинами, оглобельная, на пневмошинах

Оглобельный ход на стальных шинах

С дробинами, оглобельная, на стальных шинах

С кузовом, оглобельная, на стальных шинах

Дышловый ход на стальных шинах

С дробинами, дышловая, на стальных шинах

С кузовом, дышловая, на стальных шинах

С корытообразным кузовом, дышловая, на стальных шинах

Бортовая, двухосная, оглобельно-пристяжная, на пневмошинах

Бортовая, двухосная, дышловая, на пневмошинах

Бортовая, одноосная, на пневмошинах

1. Цифры в обозначении определяют грузоподъемность повозки в тоннах.

2. Буквы в обозначении определяют:

Б — бортовой кузов;

В — вогнутая платформа;

П — плоская платформа;

К — корытообразный кузов;

Р — разводной ход (без кузова);

М — кузов развода;

Д — кузов, образованный дробинами;

С — самосвальный кузов;

тип запряжного устройства:

Т — стальная шина.

Примеры условных обозначений конных грузовых повозок:

Неразводная, оглобельно-пристяжная повозка с бортовым кузовом, на пневмошинах, грузоподъемностью 2 т:

Повозка БГ-2П ГОСТ 1142-90

То же, разводная, дышловая повозка с кузовом, на стальных шинах, грузоподъемностью 1,5 т:

Повозка МД-1,5Т ГОСТ 1142-90

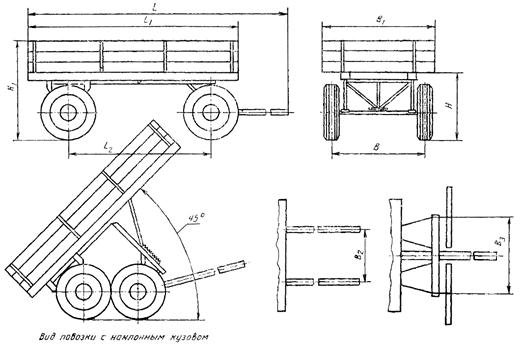

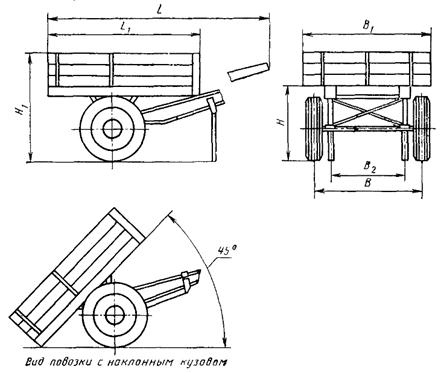

Черт. 1 — 10 не определяют конструкцию повозок, их узлов и деталей.

На черт. 1 — 4, 6, 7, 9, 10 размер В2 соответствует размеру у основания оглобель.

Масса, кг, не более

Ширина колеи В, мм

1000 ± 10; 1250 ± 10

Диаметр колеса, мм, по ГОСТ 7463 и ТУ 205 РСФСР 15.861

Обод колеса по ГОСТ 10410 и ТУ 205 РСФСР 15.861

Деревянные колеса типов 1, 2, 3

Шина по ГОСТ 7463 и ТУ 205 РСФСР 15.861

Деревянные колеса типов 1, 2, 3

Рабочее давление в шине, МПа (кгс/см 2 ) по ГОСТ 7463

Угол наклона кузова при самосваливании, не менее

Наклон оглобель или дышла, не менее:

Необходимая ширина поворотной полосы, м, не более

Тяга, число лошадей

разведенная, не более

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Допускается изготавливать обод разъемным по рабочим чертежам, утвержденным в установленном порядке.

2.2.3. Металлические детали повозок должны быть изготовлены из стали по ГОСТ 380; ступицы для пневматических колес — из ковкого чугуна марок КЧ33-8, КЧ35-10 по ГОСТ 1215 или серого чугуна марок СЧ15, СЧ20 по ГОСТ 1412. Отливки должны соответствовать ГОСТ 26358.

Допускается изготавливать металлические детали из других материалов, не уступающих по физико-механическим свойствам вышеперечисленным.

Дышло, оглобля, развод

Береза, вяз, дуб, осина, лиственница

Насад, подушка, надосник, склиз, сница

Дуб, ясень, вяз, ильм, клен, береза, карагач, сосна, ель, пихта, лиственница

Пиломатериалы, заготовки лиственных пород

Валек, вага, ручица

Дуб, ясень, вяз, ильм, клен, береза, карагач, лиственница

Пиломатериалы, заготовки лиственных пород

Бруски рамы кузова

Береза, вяз, лиственница, сосна, ель

Бруски бортов кузова, настила сиденья

Сосна, ель, лиственница, береза, осина

Доски настила, бортов, щитов, сидений

Береза, ольха, осина, липа, сосна, ель, пихта, лиственница

Примечани е. Допускается заменять древесину менее прочных пород более прочными из отходов или другими материалами, не уступающими древесине по прочности.

2.2.7. Влажность древесины деталей повозок должна быть (15 ± 3) %.

2.2.9. Пределы прочности на изгиб и на сжатие древесины деталей повозок при влажности древесины 15 % должны быть не менее норм, указанных в табл. 4.

Предел прочности, н/м 2 (кгс/см 2 )

при порочном изгибе

при сжатии вдоль волокон

вальков подвижных ваг

рамы кузова, середки хода

кузова, настила борта

вальков, подвижных ваг

рамы кузова, середки хода

кузова, настила борта

Хвойные (кроме лиственницы)

2.2.12. Сварные соединения должны быть выполнены по ГОСТ 5264. На сварных швах не допускаются наплывы, прожоги, подрезы, непровары, трещины. Сварной шов должен быть зачищен.

ящиками для инструмента (для повозок на пневмошинах);

противооткатными упорами (башмачным тормозом);

ключами 14 ´ 17, 19 ´ 22 по ГОСТ 2839 или комбинированным ключом по ГОСТ 16983, ключом 27 ´ 30 по ГОСТ 2906 (для повозок на пневмошинах);

ключом 17 ´ 22 по ГОСТ 2839 (для повозок на стальных шинах).

2.3.2. Повозки на пневмошинах комплектовать руководством по эксплуатации и паспортом.

наименование предприятия-изготовителя, его подчиненность и местонахождение или товарный знак;

условное обозначение повозки;

дату выпуска (месяц, год);

штамп технического контроля.

2.4.3. В зависимости от типа повозки маркировка должна быть выполнена:

на кузове (справа на внешней стороне борта в его передней части);

на переднем бруске платформы (с внешней стороны);

на подушке передка (в середине передней стороны).

2.4.5. На бортах повозок с пневматическими шинами должны быть нанесены несмываемой краской по трафарету знаки, ограничивающие грузоподъемность повозки и давление воздуха в шинах.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.2. При усыхании и износе деревянных частей ослабевшие болтовые соединения должны быть подтянуты.

3.3. Для сохранения надежного соединения диска со ступицей гайки болтов ступицы должны быть всегда туго затянуты.

3.4. По требованию потребителя повозки должны быть оборудованы спереди двумя белыми световозвращателями, сзади — двумя красными световозвращателями по ГОСТ 8769 и ГОСТ 20961.

3.5. Самосвальные повозки должны быть оборудованы приспособлением для фиксации кузова в поднятом положении.

4. ПРИЕМКА

4.3. При приемосдаточных испытаниях следует проверять до окраски на соответствие требованиям пп. 2.1, 2.2.1 — 2.2.5, 2.2.12, 2.2.13, 2.2.17 — 100 % изделий; на соответствие требованиям пп. 1.2, 2.2.6 — 2.2.8, 2.2.10, 2.2.11, 2.2.16 — 10 % изделий от партии, но не менее двух штук, после окраски на соответствие требованиям пп. 2.2.14, 2.2.15 — 100 % изделий.

При неудовлетворительных результатах повторной проверки вся партия бракуется.

5. МЕТОДЫ КОНТРОЛЯ

5.3. Рабочее давление в шинах следует проверять манометром по ГОСТ 9921.

5.4. Влажность древесины следует проверять по ГОСТ 16588.

5.6. Испытания древесины на прочность следует проводить по ГОСТ 16483.0, ГОСТ 16483.3, ГОСТ 16483.10.

5.7. Дышла, оглобли и разводы следует испытывать на изгиб в обработанном и высушенном виде. При испытании деталь, вставленная горизонтально корневым концом в гнездо на глубину 20 мм, должна выдерживать подвешенный на расстоянии 75 мм от свободного конца следующий груз в течение 1 мин:

80 кг — развод одноконной повозки;

100 кг — развод пароконной повозки.

5.8. Эксплуатационные свойства повозок (легкость хода, легкость разворота и самосваливания, надежность действия тормоза, свободное отпирание и запирание бортов) следует проверять вручную без применения инструмента.

5.9. Наличие смазки в трущихся местах, а также проворачивание колес на оси необходимо проверять визуально и вручную.

5.10. Качество лакокрасочного покрытия следует определять визуально в сравнении с образцом — эталоном покрытия по ГОСТ 9.032.

5.11. Качество сварных соединений следует проверять визуально, осмотром сварных швов.

5.12. Эксплуатационные испытания повозки следует проводить по грунтовым, внутрихозяйственным дорогам местного значения пятой категории с грузом, превышающим на 15 % грузоподъемность, в течение 100 ч со скоростью движения 4 — 6 км/ч.

6. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Конные грузовые повозки могут транспортироваться любым видом транспорта, обеспечивающим защиту их от загрязнений и механических повреждений, в соответствии с правилами перевозки грузов и техническими условиями погрузки и крепления грузов, действующими на данном виде транспорта.

6.2. Повозки следует транспортировать со снятыми оглоблями и дышлами, а при необходимости и колесами. Снятые детали должны быть прикреплены к повозке в удобном для транспортирования месте увязочными материалами по действующей нормативно-технической документации. Допускается разводные ходы транспортировать в разобранном виде по узлам: передок, задок, развод.

6.3. Каждая партия повозок должна сопровождаться документом с указанием реквизитов (п. 2.4.2) с добавлением количества изделий.

6.4. При транспортировании повозок на пневматических колесах буксировкой в шинах следует поддерживать рабочее давление в соответствии со значениями, приведенными в табл. 2. Скорость буксировки должна быть не более 10 км/ч. При транспортировании другими видами транспорта давление в шинах должно быть не менее 0,1 МПа (1,02 кгс/см 2 ).

6.5. Повозки следует хранить в закрытом помещении или под навесом. Условия хранения — по группе Ж2 ГОСТ 15150.

Допускается хранение повозок на открытом воздухе не более 30 дней, при условии сохранения их эксплуатационных и эргономических качеств.

6.7. При установке повозок на хранение на срок более одного месяца все трущиеся металлические поверхности необходимо подвергнуть консервации по ГОСТ 9.014.

7. УКАЗАНИЕ ПО ЭКСПЛУАТАЦИИ

7.1. Давление в шинах пневматических колес во время эксплуатации повозок должно соответствовать значениям, приведенным в табл. 2.

7.2. Осевой люфт пневматического колеса, появляющийся в процессе эксплуатации, должен быть устранен затяжной гайкой.

7.3. Периодичность смазки втулок ступиц деревянных колес при постоянном использовании повозок — не реже одного раза в неделю и при периодическом их использовании — не реже одного раза в месяц.

Периодичность смазки ступиц колес на пневматических шинах — не реже одного раза в полугодие.

Остальные трущиеся поверхности деталей повозок смазывают один раз в месяц.

8. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

8.1. Изготовитель гарантирует соответствие конных грузовых повозок требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения.

8.2. Гарантийный срок эксплуатации — 18 мес со дня ввода повозок в эксплуатацию.

8.3. Гарантийный срок хранения — 24 мес с момента их изготовления.

ПРИЛОЖЕНИЕ 1

Нормы допускаемых пороков древесины деталей повозок

Источник статьи: http://files.stroyinf.ru/Data2/1/4294839/4294839586.htm